Rigenerazione e preparazione di film PET di scarto: stato attuale, tecnologie e prospettive (1)

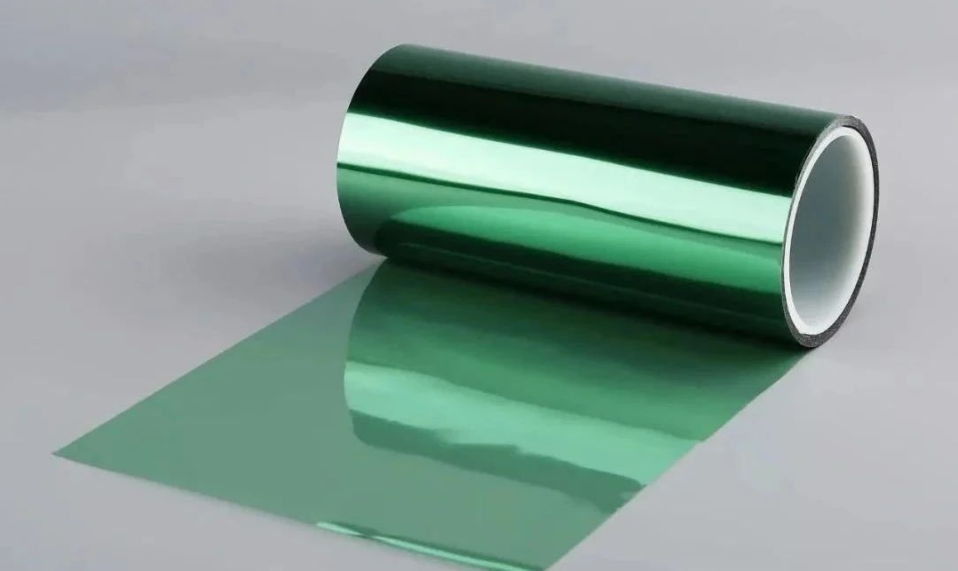

Con il vigoroso sviluppo dell'industria elettronica, i film di polietilene tereftalato (PET) svolgono un ruolo indispensabile nella produzione di numerosi prodotti elettronici grazie al loro eccellente isolamento, all'elevata trasparenza, alle buone proprietà meccaniche e alla stabilità chimica. Queste applicazioni includono condensatori ceramici multistrato (MLCC), circuiti stampati flessibili, display a cristalli liquidi e altro ancora. Tuttavia, con la rapida espansione dell'industria elettronica, la produzione di film di PET di scarto è aumentata di giorno in giorno. Se questi film di scarto non vengono smaltiti correttamente, non solo causeranno un enorme spreco di risorse, ma imporranno anche un pesante impatto sull'ambiente. Pertanto, raggiungere un'efficiente rigenerazione e preparazione dei film di PET di scarto nell'industria elettronica è di vasta e significativa importanza per promuovere lo sviluppo sostenibile del settore, alleviare la pressione sulle risorse e ridurre l'inquinamento ambientale.

Fonti e caratteristiche dei film PET di scarto nell'industria elettronica

Diverse fonti

Nell'industria elettronica, i film PET di scarto provengono da un'ampia gamma di fonti:

Produzione di MLCC: le pellicole in PET vengono utilizzate per formare fogli dielettrici, generando notevoli ritagli di bordo e materiali di scarto dopo la produzione.

Produzione di circuiti stampati flessibili: in quanto materiale di substrato, le pellicole in PET producono scarti dovuti a processi di taglio, difetti di processo o altre imperfezioni.

Fabbricazione di display a cristalli liquidi (LCD): le pellicole in PET vengono applicate a componenti come pellicole polarizzanti e diffusori, e i prodotti difettosi e gli scarti durante la produzione contribuiscono all'accumulo di rifiuti.

Caratteristiche complesse e uniche

Rispetto alle normali pellicole in PET, le pellicole in PET di scarto utilizzate nell'industria elettronica presentano proprietà distinte:

L'esposizione a varie sostanze chimiche e a tecniche di lavorazione speciali nella produzione di componenti elettronici può portare a contaminazione da impurità metalliche, inquinanti organici e strutture reticolate di varia entità.

Ad esempio, gli scarti di PET derivanti dalla produzione di MLCC possono aderire alle particelle di ossido metallico a causa del contatto con fanghi ceramici.

Gli scarti di PET provenienti da circuiti stampati flessibili possono contenere sostanze organiche come residui di fotoresist provenienti dai processi di litografia e incisione.

Queste caratteristiche complesse pongono sfide significative alla rigenerazione e alla preparazione dei film di PET di scarto.

Tecnologie di rigenerazione e preparazione per film PET di scarto

Tecnologie di riciclaggio fisico

Pulizia e frantumazione

Il processo di pulizia mira a rimuovere polvere superficiale, macchie d'olio e altre impurità solubili dai film di PET di scarto. I metodi più comuni includono il lavaggio con alcali, il lavaggio con acido e la pulizia con solventi organici:

Il lavaggio alcalino rimuove efficacemente le macchie d'olio.

Il lavaggio acido dissolve parzialmente le impurità metalliche.

La pulizia con solventi organici è importante per la rimozione degli inquinanti organici.

La frantumazione consiste nel frantumarli in frammenti di dimensioni specifiche utilizzando appositi frantoi, facilitando così la successiva lavorazione. In pratica, la scelta dei reagenti di pulizia e delle attrezzature di frantumazione deve essere personalizzata in base al grado di contaminazione e alle caratteristiche dei film di scarto, per garantire una pulizia accurata e una granulometria uniforme.

Estrusione a fusione

I frammenti di PET frantumati vengono riscaldati oltre il loro punto di fusione (tipicamente 250-260 °C) per formare una massa fusa, che viene poi estrusa attraverso un estrusore, seguita da raffreddamento e pellettizzazione per produrre pellet di PET rigenerato.

Additivi come plastificanti e antiossidanti vengono spesso incorporati per migliorare le proprietà del PET rigenerato. Ad esempio, i plastificanti ne aumentano la flessibilità, mentre gli antiossidanti ne aumentano la stabilità termica.

Tuttavia, durante questo processo può verificarsi una degradazione della catena molecolare del PET, riducendo le prestazioni del prodotto. Un controllo rigoroso della temperatura, del tempo e della velocità di rotazione della vite di lavorazione è essenziale per ridurre al minimo la degradazione.

Policondensazione allo stato solido (SSP)

L'SSP è un metodo chiave per aumentare il peso molecolare e le prestazioni del PET rigenerato. I pellet di PET rigenerato vengono trattati termicamente a temperature inferiori al punto di fusione (tipicamente 200-220 °C) in atmosfera di gas inerte.

Attraverso l'SSP, le reazioni di policondensazione tra le catene molecolari del PET aumentano il peso molecolare, migliorando così la resistenza e la resistenza al calore del PET rigenerato.

Le sfide includono lunghi tempi di lavorazione e severi requisiti di tenuta stagna delle apparecchiature e precisione del controllo della temperatura.

Tecnologie di riciclaggio chimico

Alcolisi

L'alcolizzazione prevede la reazione di pellicole di PET di scarto con alcoli (ad esempio glicole etilenico, glicole propilenico) sotto un catalizzatore per scomporre il PET in monomeri o oligomeri come il bis(2-idrossietil) tereftalato (BHET).

Prendiamo come esempio l'alcolizzazione del glicole etilenico: la temperatura di reazione viene controllata a 180-220 °C, con catalizzatori come l'acetato di zinco o il titanato di tetrabutile. Dopo la reazione, il BHET viene separato per filtrazione e distillazione, quindi raffinato per la risintesi del PET.

Questo metodo rimuove efficacemente le impurità per ottenere materiali rigenerati ad elevata purezza, ma richiede condizioni di reazione difficili e attrezzature resistenti alla corrosione.

Idrolisi

L'idrolisi decompone i film di PET di scarto in acido tereftalico (PTA) e glicole etilenico utilizzando acqua ad alta temperatura e pressione, classificati in idrolisi acida, alcalina e neutra:

Idrolisi acida: utilizza acidi forti (ad esempio acido solforico, acido cloridrico) come catalizzatori, caratterizzati da velocità di reazione elevate ma grave corrosione delle apparecchiature.

Idrolisi alcalina: utilizza basi forti (ad esempio idrossido di sodio, idrossido di potassio), con facile separazione del prodotto ma che richiede successiva neutralizzazione.

Idrolisi neutra: funziona ad alta temperatura/pressione senza catalizzatori acido/base, è ecologica ma richiede condizioni più rigorose e maggiori investimenti in attrezzature.

L'idrolisi decompone completamente il PET, producendo prodotti direttamente utilizzabili per la sintesi del PET, ma comporta un elevato consumo energetico e complessi processi di separazione/purificazione.

Pirolisi

La pirolisi riscalda le pellicole di PET di scarto ad alte temperature (400–600 °C) in un ambiente privo o carente di ossigeno, provocando la decomposizione termica in piccole molecole come composti aromatici (benzene, toluene, xilene) e olefine/alcani.

I prodotti della pirolisi possono essere utilizzati come materie prime chimiche, consentendo il riciclo energetico dei film di PET di scarto. Tuttavia, la complessa miscela di prodotti presenta difficoltà di separazione/purificazione e i gas nocivi potrebbero richiedere un sistema completo di trattamento dei gas di coda.

Esplorazione di nuove tecnologie di riciclaggio

Riciclo elettrocatalitico

Negli ultimi anni, il riciclo elettrocatalitico ha preso piede. Ad esempio, un team di ricerca guidato dal professor Zhao Yixin della Shanghai Jiao Tong University ha utilizzato la tecnologia elettrocatalitica per convertire selettivamente il glicole etilenico presente nell'idrolizzato di PET in acido formico a temperatura e pressione ambiente, coproducendo idrogeno al catodo.

Questa tecnologia utilizza energia elettrica rinnovabile come input energetico, aprendo una nuova strada per la conversione delle risorse dei film in PET di scarto. Efficienza e selettività possono essere migliorate ottimizzando i materiali degli elettrodi e le condizioni di reazione.

Attualmente, il riciclaggio elettrocatalitico si trova ancora nella fase di ricerca di laboratorio, con sfide tecniche per l'industrializzazione, come la stabilità degli elettrodi e la progettazione di sistemi su larga scala.

Combinazione di biodegradazione e sintesi

Alcuni microrganismi secernono enzimi che degradano il PET. Utilizzando questi microrganismi o i loro enzimi, le pellicole di PET di scarto vengono scomposte in piccole molecole, che vengono poi biosintetizzate in PET o altri materiali di origine biologica.

Questo approccio offre vantaggi come il rispetto dell'ambiente e condizioni di reazione blande, ma soffre di lente velocità di biodegradazione e di una complessa regolazione della biosintesi. È ancora in fase esplorativa e richiede studi approfonditi sui meccanismi metabolici microbici e sull'ottimizzazione del processo di biosintesi.

Applicazioni del PET rigenerato nell'industria elettronica

Sostituzione di materiali vergini parziali

Dopo una serie di trattamenti, le proprietà del PET rigenerato risultano significativamente migliorate, consentendogli di sostituire in una certa misura i materiali in PET vergine nell'industria elettronica. Il PET rigenerato è stato ampiamente utilizzato in componenti di prodotti elettronici con requisiti prestazionali relativamente bassi, come i normali materiali di imballaggio e gli involucri di alcuni dispositivi elettronici.

Ad esempio, le confezioni di alcuni prodotti elettronici realizzate in PET rigenerato non solo riducono i costi, ma diminuiscono anche la dipendenza dalle risorse vergini.

Nella produzione di involucri per dispositivi elettronici, l'aggiunta di materiali di rinforzo e additivi adeguati consente al PET rigenerato di soddisfare i requisiti di resistenza e resistenza al calore, consentendo una produzione ecologica degli involucri.

Espansione a nuovi campi di applicazione

Grazie ai continui miglioramenti e alle innovazioni nelle proprietà del PET rigenerato, il suo campo di applicazione nell'industria elettronica si sta gradualmente espandendo. In settori elettronici emergenti come i dispositivi indossabili e i dispositivi elettronici flessibili, si prevede che il PET rigenerato diventerà un importante materiale di base grazie alla sua eccellente flessibilità e lavorabilità.

Ad esempio, nei componenti di dispositivi indossabili come substrati di circuiti stampati flessibili e pellicole protettive per display, i materiali PET rigenerati possono sfruttare i loro vantaggi per ottenere uno sviluppo di prodotti leggeri e sostenibili.

Nel frattempo, nei dispositivi elettronici che richiedono prestazioni di schermatura elettromagnetica, la modifica del PET rigenerato tramite trattamenti speciali (ad esempio, aggiungendo riempitivi conduttivi) può produrre materiali con funzioni di schermatura elettromagnetica, ampliando la gamma di applicazioni del PET rigenerato.