Le 10 principali tendenze tecnologiche della gomma e della plastica nel 2025 (6~10)

Nel 2025, CHINAPLAS ha pubblicato le seguenti dieci tendenze tecnologiche in gomma e plastica, analizzando la traiettoria dell'innovazione tecnologica nell'industria della gomma e della plastica, aiutando le imprese a monte e a valle nella filiera dell'industria della gomma e della plastica a cogliere le opportunità di mercato e potenziando lo sviluppo di alta qualità dell'industria della gomma e della plastica. Di seguito sono riportati gli articoli da 6 a 10.

6. Stampaggio a iniezione intelligente e tecnologia di supporto

Importanza: lo stampaggio a iniezione intelligente e le tecnologie di supporto, attraverso la profonda integrazione tra elevata automazione e Internet delle cose, aiutano le aziende di lavorazione dei prodotti in plastica a ottenere miglioramenti della qualità, aumento dell'efficienza e produzione personalizzata.

Abbiamo notato che lo stampaggio a iniezione intelligente non è adatto solo alla lavorazione di materiali convenzionali come materie plastiche tecniche e materie plastiche in generale, ma anche alla lavorazione di materiali speciali come materiali compositi, poliuretano e silicone liquido, soddisfacendo le esigenze diverse e specifiche di diversi scenari applicativi.

Stampaggio a iniezione di materiali compositi: migliora efficacemente la resistenza, la tenacità e la resistenza alla fatica dei prodotti, supporta la progettazione integrata multifunzionale e riduce i processi di assemblaggio dei prodotti.

Stampaggio a iniezione di poliuretano: il poliuretano mostra un'eccellente compatibilità e adesione con vari materiali durante il processo di stampaggio a iniezione. Può essere strettamente combinato con materiali come metallo, legno, fibre, ecc. per formare strutture composite, soddisfacendo le esigenze diversificate di progettazione e produzione del prodotto.

Stampaggio a iniezione di silicone liquido: l'elevata fluidità del silicone liquido consente di riempire meglio le cavità complesse degli stampi durante il processo di stampaggio a iniezione, rendendolo particolarmente adatto alla lavorazione di prodotti con elevati requisiti di dettaglio e precisione.

Inoltre, il sistema di alimentazione centralizzato integra sensori intelligenti e analisi dei dati per regolare automaticamente la fornitura e il rapporto dei materiali, misurando accuratamente e miscelando uniformemente le materie prime, garantendo efficacemente la stabilità e la continuità della produzione di lavorazione della plastica. Lo stampo e il canale caldo sono progettati con elevata precisione e modularità per garantire un funzionamento stabile ed efficiente del processo di stampaggio a iniezione.

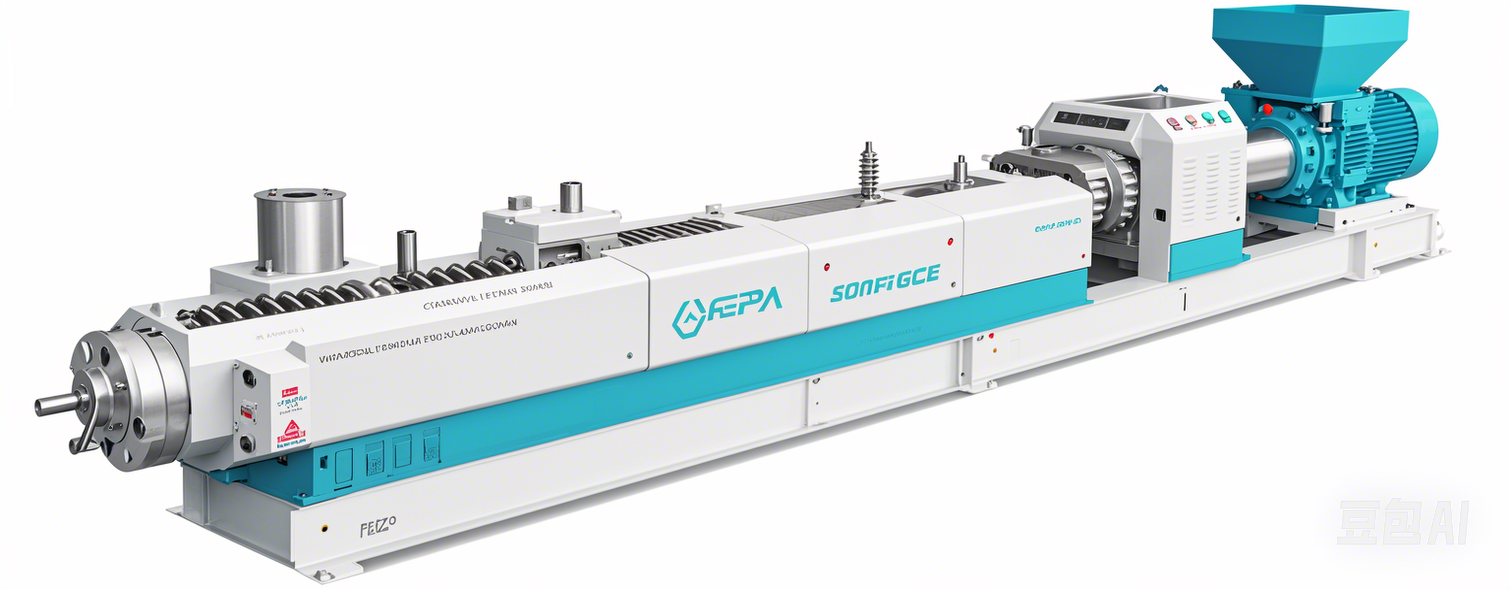

7. Estrusione efficiente e tecnologia di supporto

Importanza: l'efficiente tecnologia di estrusione e le tecnologie di supporto hanno aperto nuove dimensioni per la produzione e la lavorazione di granulazione, tubi e pellicole, fornendo un solido supporto tecnico per la produzione su larga scala e di alta qualità di compositi multi-materiale e multi-strato per tubi (pellicole).

Abbiamo notato che, che si tratti di estrusione di granulazione efficiente, estrusione di tubi personalizzati o estrusione di film ad alta velocità, stanno emergendo le seguenti tendenze tecnologiche:

Miglioramento dell'intelligenza e dell'automazione: attraverso tecnologie quali l'Internet delle cose, i big data e l'intelligenza artificiale, vengono eseguiti monitoraggio e analisi in tempo reale di parametri chiave quali temperatura, pressione e velocità durante il processo di estrusione per garantire una produzione stabile e una qualità costante del prodotto.

Ottimizzazione continua della tecnologia di estrusione ad alta precisione: lo stampaggio ad estrusione preciso è ottenuto tramite vite ad alta precisione, progettazione dello stampo, sistema di controllo della pressione, regolazione della temperatura e sistema di azionamento ad alte prestazioni.

Miglioramento continuo delle tecnologie ad alta efficienza e risparmio energetico: sviluppo di nuove strutture a vite e materiali per cilindri per migliorare l'efficienza di trasporto e fusione dei materiali e ridurre il consumo energetico. Ottimizzazione dei sistemi di riscaldamento e raffreddamento per ridurre il consumo energetico.

Inoltre, la matrice di estrusione svolge un ruolo cruciale nel controllo della forma, delle dimensioni e della qualità del prodotto estruso finale. La matrice di estrusione aiuta nell'estrusione efficiente e di alta qualità attraverso la progettazione ottimizzata della struttura del canale di flusso e la lavorazione ad alta precisione.

8. Tecnologia di stampaggio a soffiaggio multistrato e multicavità

Importanza: lo stampaggio per soffiaggio multistrato e multicavità svolge un ruolo importante nel migliorare le proprietà meccaniche e di barriera dei prodotti, riducendo gli sprechi di materiale e ottenendo un'integrazione multifunzionale.

Abbiamo notato che lo stampaggio a soffiaggio multistrato e multicavità sta subendo un'ottimizzazione e un miglioramento multidimensionali nei seguenti aspetti:

Stabilità e continuità: migliorando l'estrusore e la testina, si garantiscono la lunghezza e lo spessore precisi dell'embrione, ottenendo una produzione stabile e continua.

Intelligenza: utilizzando sensori e algoritmi di intelligenza artificiale per monitorare e regolare in modo adattivo i parametri durante il processo di stampaggio a soffiaggio, vengono effettuate diagnosi tempestive dei guasti e manutenzione predittiva, riducendo i tempi di fermo non necessari.

Elettrificazione: la macchina per stampaggio a iniezione completamente elettrica ha evidenti vantaggi nel risparmio sui costi dei materiali, nei costi di debug, nell'efficienza energetica e nella pulizia, ma può essere applicata solo a campi cavi di piccole e medie dimensioni. La stabilità dell'attrezzatura e i dati finali sul consumo energetico devono ancora essere testati dal mercato.

Inoltre, gli stampi per stampaggio a soffiaggio vengono iterati attraverso tecnologie intelligenti e automatizzate per garantire la stabilità del processo di stampaggio a soffiaggio e ridurre i tassi di scarto.

9. Trattamento funzionale della pellicola e della superficie

Importanza: Grazie all'integrazione innovativa di nuove applicazioni di materiali, tecnologie di rivestimento ad alta precisione, automazione e tecnologie di produzione continua, le pellicole funzionali e i relativi processi di trattamento superficiale svolgono un ruolo indispensabile in scenari applicativi di fascia alta quali imballaggio, nuove energie e ottica.

Abbiamo notato che i comuni film monomateriale, film ottici e separatori di batterie al litio in film funzionali presentano le seguenti tendenze di sviluppo tecnologico:

Film monomateriale: il numero di strati aumenta, da 5, 7 a 11, e lo spessore si assottiglia, con uno spessore di soli 18 micron. L'aumento degli strati consente a ogni strato di film di essere dotato in modo più accurato di funzioni uniche come barriera, rinforzo, termosaldatura, ecc. La riduzione dello spessore non solo consente di alleggerire i film sottili, ma riduce anche i costi dei materiali e il consumo di risorse per le aziende.

Film sottile ottico: attraverso la ricerca e lo sviluppo di nuovi materiali ad alte prestazioni e tecnologie di rivestimento ad alta precisione, si ottengono film sottili con funzioni quali antiriflesso, riflessione, polarizzazione e filtraggio per soddisfare le esigenze personalizzate di sistemi ottici complessi, riducendo il numero di componenti ottici e la complessità del sistema.

Separatore per batterie al litio: applicando materiali compositi, la resistenza meccanica, la conduttività e la porosità del separatore vengono migliorate, potenziando ulteriormente la densità energetica e la durata del ciclo della batteria. Utilizzando la tecnologia ultrasottile per ridurre la resistenza interna della batteria e fornire più spazio per i materiali degli elettrodi, è possibile migliorare la densità energetica della batteria, estendere l'autonomia e aumentare la velocità di carica. L'innovazione della tecnologia di rivestimento ha inoltre migliorato la stabilità termica, la resistenza meccanica e la bagnabilità dell'elettrolita della membrana.

Oltre ai processi di rivestimento e spalmatura, anche i processi di trattamento superficiale, come la stampa a trasferimento termico, la stampa senza solventi e la scarica corona, forniscono supporto tecnico per l'elaborazione personalizzata di pellicole funzionali.

10. Tecnologia di automazione e intelligenza

Importanza: il sistema di automazione e tecnologia intelligente copre aree chiave come l'ispezione di qualità online, i robot collaborativi, i sistemi di controllo avanzati e i sistemi di gestione dell'energia raffinati. Svolge un ruolo cruciale nell'abbreviare il ciclo di stampaggio, migliorare l'efficienza di lavorazione e garantire la stabilità della qualità.

Abbiamo notato che ci sono le seguenti tendenze tecnologiche a cui vale la pena prestare attenzione nell'ispezione di qualità online, nei robot collaborativi, nei sistemi di controllo e nella gestione dell'energia:

Apprendimento approfondito di modelli di big data: addestrando i modelli con una grande quantità di dati, i sistemi di controllo qualità online possono apprendere e identificare automaticamente i modelli di difetto di vari prodotti in plastica, migliorando la precisione e l'efficienza del rilevamento; il sistema di controllo della macchina per stampaggio può regolare automaticamente parametri quali pressione di iniezione, velocità e temperatura per ottenere il miglior effetto di stampaggio.

Elevata compatibilità: in base ai requisiti specifici della linea di produzione, commuta il corrispondente controllo di qualità online, la modalità di lavoro collaborativo del robot o il sistema di controllo e la modalità di gestione dell'energia per ottenere un'ottimizzazione collaborativa con il sistema di produzione.