Soluzioni innovative per il riciclo degli imballaggi multistrato (MLP)

Gli imballaggi multistrato (MLP) svolgono un ruolo centrale nel settore dei beni di largo consumo (FMCG) grazie alle loro eccellenti proprietà protettive e alla capacità di prolungare la durata di conservazione dei prodotti.Questa tecnologia di imballaggio combina le proprietà di una varietà di materiali per formare una varietà di strati funzionali, dimostrando un'eccellente resistenza alla penetrazione di acqua e gas (come ossigeno e anidride carbonica), nonchéforte resistenza meccanicae un'eccellente resistenza alle basse temperature. Queste caratteristiche conferiscono al MLPS un netto vantaggio nella protezione degli alimenti e nella riduzione degli sprechi alimentari.

Gli imballaggi multistrato (MLP) presentano difficoltà di riciclo a causa della loro complessa struttura. Soprattutto in alcuni paesi con sistemi di riciclo inadeguati, il riciclo degli MLP di scarto è quasi impossibile, come ad esempioIn India, a causa della mancanza di un sistema efficace di raccolta dei rifiuti, i rifiuti MLP sono difficili da riciclare in modo efficace, rappresentando una minaccia per l'ambiente e la salute pubblica. In passato,Gli MLPS erano generalmente considerati "non riciclabili"a causa della loro struttura multistrato e della differenza nei punti reologici dei diversi strati di polimeri, aumentava la difficoltà di separazione.

Tuttavia, con il progresso della tecnologia, il riciclaggio degli MLPS non è più un problema.La tecnologia moderna è stata in grado di rompere il mito secondo cui l'MLP è difficile da riciclare e convertire i rifiuti MLP in particelle di alta qualità,Ampiamente utilizzato nella produzione di mobili, divisori stradali, tappi per bottiglie, pallet e altri prodotti, copre numerosi settori, come l'industria e l'arredamento. Questa trasformazione è possibile grazie a tecnologie di riciclo innovative, che includono processi multifase come la rimozione delle impurità, la selezione intelligente, il lavaggio multistadio, la filtrazione per estrusione a due stadi e la pellettizzazione, garantendo la qualità del riciclo di MLP. Lo sviluppo di queste tecnologie non solo migliora il tasso di recupero di MLP, ma contribuisce anche alla tutela ambientale e al riciclo delle risorse.

Analisi strutturale di imballaggi multistrato

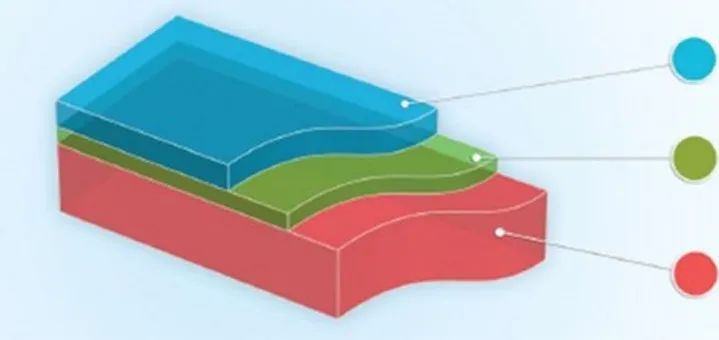

L'imballaggio multistrato (MLP) è un materiale composito costituito da più materiali che combinano diversi strati di materiali (come polimeri, fogli di alluminio, ecc.) in vari modi per formare una struttura flessibile e stabile. Il design di questa struttura consente all'MLP di fornire diverse caratteristiche protettive, come barriera, resistenza meccanica e resistenza alle basse temperature, a seconda delle esigenze di imballaggio di vari prodotti. La Figura 1 mostra la tipica struttura a tre strati di una struttura a film sottile multistrato. Ogni strato di imballaggio multistrato flessibile svolge una funzione specifica nell'applicazione, ad esempio:

Figura 1: Struttura a tre strati della pellicola di imballaggio flessibile multistrato

Strato esterno: fornisce una superficie stampata, solitamente preparata con materiale BOPP o PET, che è sia estetica che protettiva.

Strato barriera: questo strato impedisce efficacemente la penetrazione di ossigeno e umidità e mantiene la freschezza degli alimenti confezionati. I materiali più comuni includono EVOH, nylon, METPET, METBOPP e foglio di alluminio, che presentano eccellenti proprietà barriera negli imballaggi flessibili.

Strato sigillante: come strato sigillante viene solitamente utilizzato un polimero a basso punto di fusione, che può fondersi rapidamente e legarsi con il calore, formando così una solida connessione tra i diversi strati della confezione. Il polietilene è il materiale più comune per la pellicola sigillante interna negli imballaggi flessibili.

La struttura chimerica a strati degli imballaggi multistrato (MLP) garantisce eccellenti prestazioni durante l'uso, ma comporta anche una certa complessità in termini di riciclo. Questa struttura rende gli MLPS eccellenti nella protezione dei prodotti, nel prolungamento della durata di conservazione, ecc., ma la separazione e il riutilizzo dei diversi strati di materiale richiedono tecnologie di riciclo più sofisticate.

Ostacoli al riciclaggio MLP

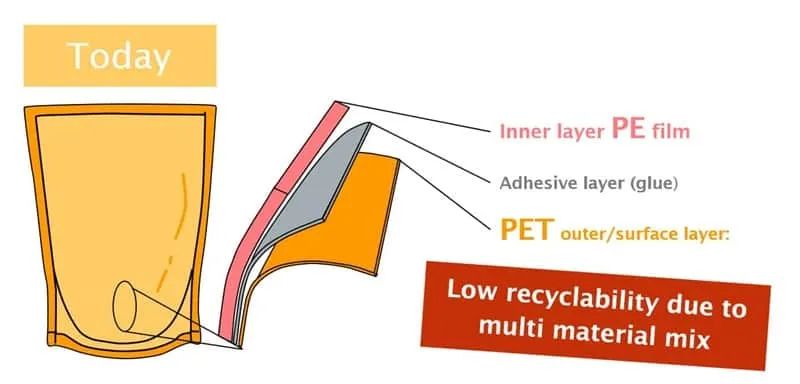

Sfide nella separazione dei materiali: gli MLPS sono composti da più strati di materiali con diverse proprietà reologiche e composizioni chimiche, il che rende difficile ottenere una separazione efficiente durante il riciclo. Ad esempio, la miscelazione di polimeri incompatibili come polietilene (PE) e polietilene tereftalato (PET) può ridurre la qualità complessiva del materiale recuperato.

Caratteristiche di lavorazione Differenze: gli strati MLP presentano differenze significative nel tasso di fluidità e nella stabilità termica, il che richiede condizioni di trattamento di recupero specifiche da personalizzare per ciascun materiale, aggiungendo complessità all'operazione e rendendo difficile l'adozione di un metodo di recupero universale.

Tecnologia di selezione inadeguata: la maggior parte degli attuali impianti di riciclaggio si basa su operazioni manuali o la tecnologia è relativamente arretrata ed è difficile identificare e rimuovere contaminanti in modo accurato, il che comporta una bassa purezza dei materiali riciclati.

Mancanza di strutture di raccolta: in molte aree non è stato istituito alcun sistema di raccolta specifico per i rifiuti MLP, con la conseguenza che spesso i rifiuti MLPS finiscono nelle discariche o negli inceneritori, con un conseguente notevole spreco di risorse.

L'applicazione di tecnologie innovative di riciclaggio

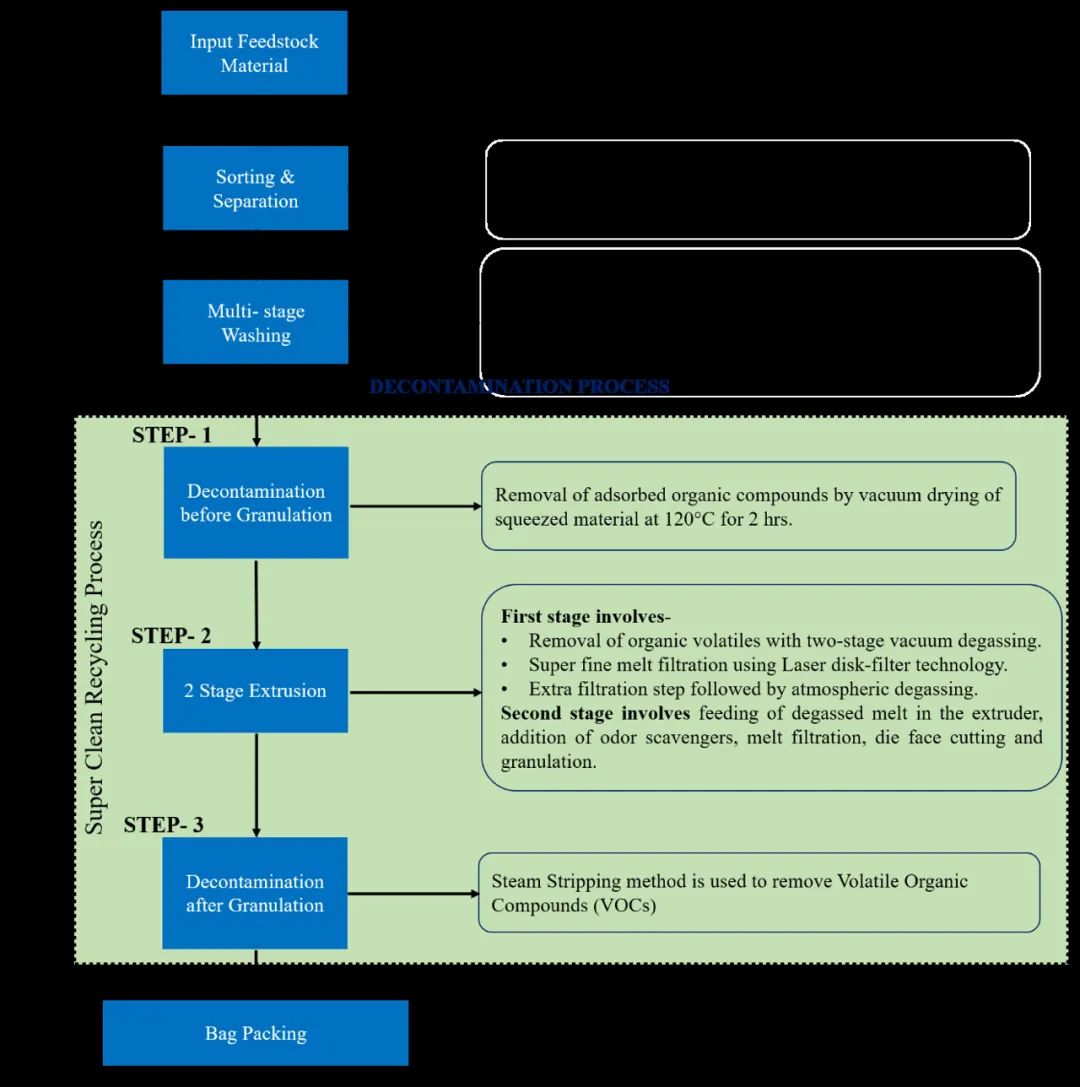

Una tecnologia innovativa sta cambiando la visione convenzionale del riciclaggio degli imballaggi multistrato (MLP), garantendo la qualità del riciclaggio MLP attraverso una serie di passaggi elaborati, come segue:

Rimozione delle impurità: una volta che i rifiuti MLP entrano nel sistema di recupero, vengono innanzitutto rimossi tramite setacci rotanti, setacci vibranti e separatori a vortice per rimuovere impurità quali vetro, carta e metallo, gettando le basi per i successivi processi di recupero.

Selezione intelligente: utilizza una tecnologia avanzata di selezione basata sull'intelligenza artificiale, che include tecnologie UV-visibili, vicino all'infrarosso, raggi X e altre, per rilevare e rimuovere automaticamente i contaminanti non polimerici, migliorando così l'efficienza della separazione.

Lavaggio multifase: attraverso processi di pulizia multifase, come il lavaggio a secco, il lavaggio alcalino caldo a 60 °C e il lavaggio a caldo ad alta velocità a 60 °C, viene garantita un'elevata purezza dei materiali riciclati.

Filtrazione per estrusione a due stadi: un sistema di degasaggio sotto vuoto per estrusione a due stadi con un filtro laser da 200 μm e un filtro a disco da 150 μm rimuove le sostanze volatili e purifica ulteriormente il polimero fuso per garantire particelle recuperate di alta qualità.

Pellettatura: infine, tramite stampaggio a estrusione, vengono prodotte particelle PCR-MLP di alta qualità, ampiamente utilizzate nell'industria e nella vita quotidiana.

Figura 2: Processo completo di riciclaggio per MLPS

Prospettive applicative delle particelle rigenerate

La tecnologia che infrange il mito di essere difficili da riciclare consente alle particelle PCR-MLP riciclate di mostrare un'ampia gamma di potenziali applicazioni in numerosi campi:

Prodotti decorativi: nella fabbricazione di prodotti decorativi come mobili in plastica e vasi da fiori, il rapporto tra materiali PCR e materie prime può raggiungere il 60:40, il che indica che la percentuale di materiali riciclati in questi prodotti è piuttosto elevata.

Componenti funzionali: per componenti funzionali quali divisori stradali e tappi per bottiglie, il rapporto PCR era di 40:60, dimostrando che anche i materiali riciclati possono sostituire in una certa misura i materiali nativi, mantenendone al contempo la funzionalità.

Applicazioni ad alta resistenza: nei prodotti con elevati requisiti di durabilità, come i tasselli e le piastrelle per pavimenti, il rapporto PCR può raggiungere 25:75, il che dimostra la fattibilità e l'affidabilità dei materiali riciclati nelle applicazioni ad alta resistenza.

Inoltre, queste particelle riciclate sono ampiamente utilizzate anche nella produzione di tubi, piastre e serbatoi agricoli, aprendo nuove possibilità per il riciclo delle risorse plastiche. Lo sviluppo di questa tecnologia non solo ha smentito il vecchio concetto secondo cui l'MLP non è riciclabile, ma ha anche promosso lo sviluppo dell'economia circolare, realizzando un riciclo efficiente dei rifiuti MLP e aprendo nuove strade per la tutela ambientale e l'uso sostenibile delle risorse.

Figura 3: Diverse applicazioni delle particelle PCR-MLP